Sản xuất

THÁCH THỨC MỌI GIỚI HẠN

TRIẾT LÝ SẢN XUẤT CỦA CHÚNG TÔI

Công nghệ không phải là yếu tố duy nhất tạo nên sản phẩm của SIGMA – mà chính tinh thần bứt phá mọi giới hạn và tay nghề thủ công đầy tâm huyết mới là yếu tố cốt lõi. Chúng tôi luôn nỗ lực thổi hồn vào từng sản phẩm bằng cách đặt câu hỏi cho các khuôn mẫu cũ và không ngừng theo đuổi sự đổi mới.

Tinh thần tiên phong đó thể hiện qua việc các kỹ sư của chúng tôi liên tục khám phá ra những công nghệ mới, kết hợp cùng sự tỉ mỉ đến từng chi tiết của những người thợ lành nghề. Họ cộng tác chặt chẽ với nhau, biến ý tưởng thành hiện thực bằng sự hòa quyện giữa kỹ năng và công nghệ.

Việc tạo ra một sản phẩm SIGMA không phải là một quy trình cứng nhắc hay rập khuôn – đó là hành trình năng động, đòi hỏi sự sáng tạo liên tục, đối thoại cởi mở và tư duy không giới hạn. Và khi công nghệ cho một ý tưởng chưa tồn tại, chúng tôi sẽ tự mình tạo ra nó.

VƯỢT TRÊN MỌI GIỚI HẠN

SIGMA tập trung vào ba lĩnh vực cốt lõi: nghiên cứu & phát triển, chế tác sản phẩm, và dịch vụ hậu mãi. Ba yếu tố này kết hợp tạo nên nền tảng vững chắc cho những gì chúng tôi mang đến. Chúng tôi thiết kế và phát triển sản phẩm ngay tại trụ sở chính cùng nhà máy Aizu, và biến chúng thành hiện thực ngay tại chính nhà máy đó. Các dịch vụ của chúng tôi – bao gồm cả dịch vụ sửa chữa ống kính độc quyền – phản ánh sự tỉ mỉ và tận tâm trong từng chi tiết, vốn là dấu ấn xuyên suốt từ khâu phát triển đến sản xuất.

Việc phát triển sản phẩm tại SIGMA là kết quả của sự kết nối giữa tri thức và công nghệ. Nhờ vào sự trao đổi ý tưởng liên tục giữa các bộ phận, chúng tôi không ngừng khám phá những cách tiếp cận mới – từ đó kiến tạo nên các sản phẩm đột phá.

VĂN PHÒNG NHỎ, NHÀ MÁY LỚN

Một trong những nguyên lý cốt lõi tại SIGMA là triết lý “văn phòng nhỏ, nhà máy lớn” – câu nói ngắn gọn nhưng hàm chứa sự cân bằng giữa sáng tạo và công nghệ, làm nên hệ thống sản xuất độc đáo của chúng tôi.

Tại văn phòng, những ý tưởng được khơi nguồn; tại nhà máy, chúng được hiện thực hóa thành những sản phẩm chất lượng cao. Quá trình ấy diễn ra nhanh chóng, bắt đầu từ những ý tưởng về loại ống kính mà chúng tôi mong muốn tạo ra, hoặc các công nghệ mà chúng tôi tin rằng có thể mở rộng giới hạn sáng tạo cho nhiếp ảnh gia. Khi bản phác thảo đã hoàn chỉnh, chúng tôi đưa ý tưởng đó vào thực tế tại nhà máy Aizu – nơi hội tụ công nghệ chế tác tiên tiến bậc nhất. Cách tiếp cận này đòi hỏi sự phối hợp nhịp nhàng giữa trí tuệ con người và sức mạnh công nghệ – và chính sự cộng hưởng ấy đã trở thành cốt lõi trong triết lý sản xuất của SIGMA. Qua nhiều năm, mối tương tác giữa con người và máy móc ngày càng được tinh chỉnh, nhờ việc toàn bộ quy trình sản xuất, nghiên cứu, phát triển và lắp ráp đều được thực hiện ngay tại Nhật Bản trong suốt nhiều thập kỷ.

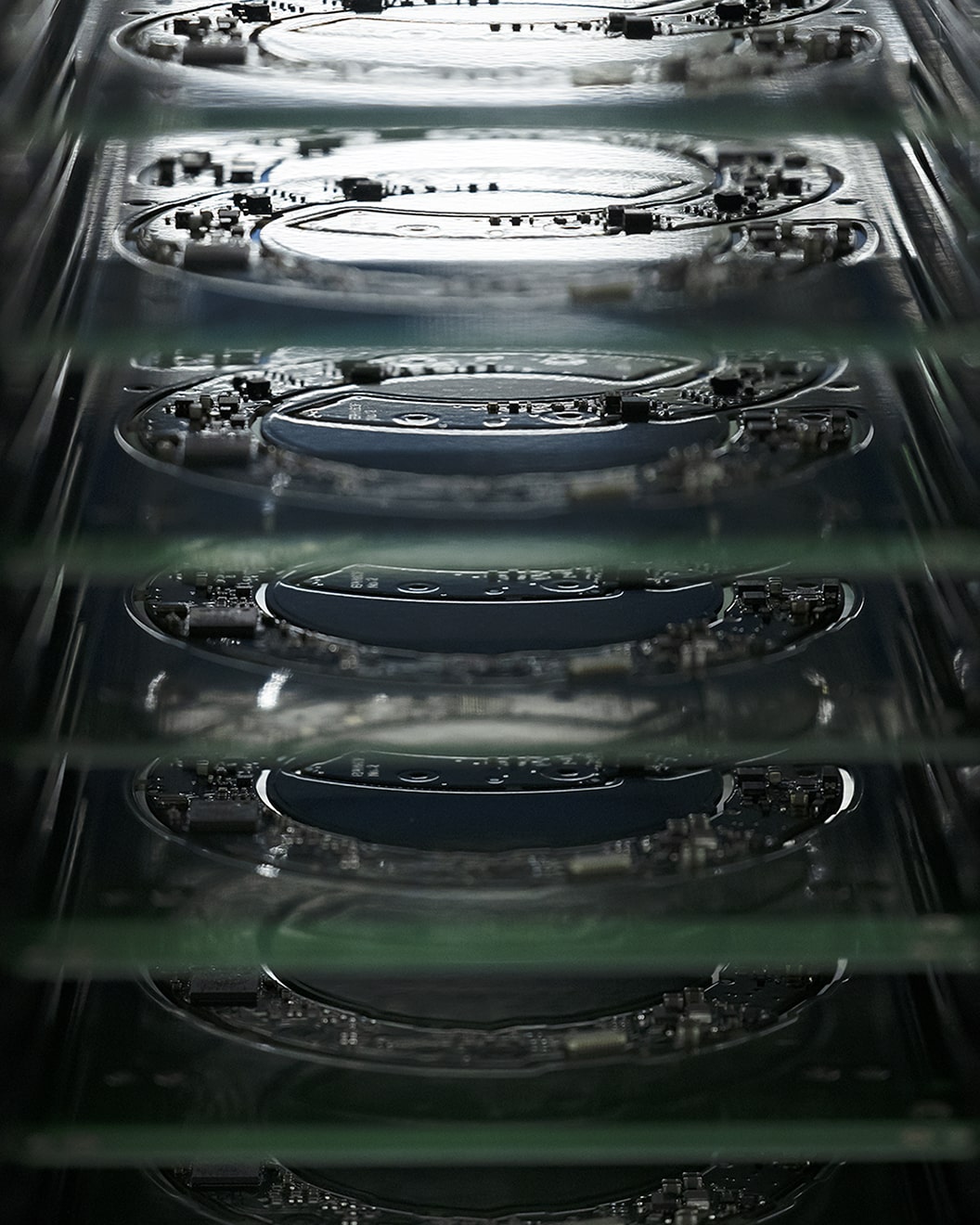

QUY TRÌNH SẢN XUẤT TÍCH HỢP TOÀN DIỆN

Kể từ khi thành lập vào năm 1961, toàn bộ hệ thống sản xuất của SIGMA đều được đặt tại Nhật Bản. Khác với phần lớn chuỗi cung ứng toàn cầu hiện nay, chúng tôi tự sản xuất và tinh chỉnh hầu hết mọi linh kiện ngay tại nhà máy Aizu – hoặc hợp tác chặt chẽ với các doanh nghiệp địa phương tập trung tại vùng Tohoku. Nhà máy Aizu chính thức đi vào hoạt động từ năm 1973.

Việc duy trì một hệ thống sản xuất tập trung trong cùng một khu vực mang lại nhiều lợi thế cạnh tranh quan trọng. Giao tiếp trực tiếp và đối thoại tức thì giữa các bộ phận giúp rút ngắn thời gian phát triển sản phẩm, đồng thời đảm bảo sự tỉ mỉ đến từng chi tiết. Bên cạnh đó, việc các thành viên tham gia xuyên suốt toàn bộ quy trình chế tác giúp họ tích lũy ngày càng sâu kinh nghiệm, tri thức và kỹ năng – là nền tảng để những đổi mới đột phá liên tục được ra đời.

Đó là những giá trị không thể đong đếm, chỉ có thể cảm nhận bằng sự thấu hiểu sâu sắc. Với chúng tôi đó chính là tài sản vô giá và cũng là lý do vì sao mô hình sản xuất nội địa, tích hợp toàn diện của SIGMA lại có ý nghĩa đặc biệt đến vậy.

TỔNG QUAN VỀ QUY TRÌNH SẢN XUẤT CỦA CHÚNG TÔI

“Như dòng nước chảy qua sông”

Đó là tiêu chuẩn mà ông Michihiro Yamaki – nhà sáng lập đầu tiên của SIGMA – từng đặt ra cho toàn bộ quy trình sản xuất. Trong những lần đến thăm nhà máy tại Aizu, ông thường nhắc đi nhắc lại câu nói này, như một lời nhắc nhở rằng mọi công đoạn phải vận hành trôi chảy, nhịp nhàng – tựa như dòng nước chảy qua con sông.

Khoảng 200 sản phẩm khác nhau

Hiện nay, không có một chuẩn ngàm chung nào dành cho tất cả các máy ảnh ống kính rời trên thị trường. Vì vậy, dựa trên kế hoạch sản xuất theo từng sản phẩm, chúng tôi chế tạo khoảng 200 phiên bản ống kính khác nhau tại nhà máy Aizu.

Công nghệ đánh bóng chính xác cao

Các thấu kính phi cầu do SIGMA chế tạo đạt độ nhám bề mặt cực kỳ chính xác, chỉ khoảng 2 micromet. Độ nhám bề mặt là mức độ sai lệch so với một bề mặt hoàn toàn nhẵn.

Để dễ hình dung: nếu phóng đại một thấu kính lên đường kính 300 km – tương đương khoảng cách từ Tokyo đến Aizu, thì phần lồi lớn nhất trên bề mặt cũng chỉ chưa tới 2 cm.

Từ 10mm đến 198mm

Thấu kính đơn lớn nhất mà SIGMA từng sản xuất là thấu kính trước của ống kính APO 200-500mm F2.8 EX DG, với đường kính lên tới 198mm. Quá trình phủ lớp coating cho thấu kính này đòi hỏi độ tỉ mỉ cực cao và kéo dài tới 8 giờ.

Ngược lại, thấu kính nhỏ nhất trong dòng sản phẩm của chúng tôi là thấu kính thứ 7 trong cấu trúc của ống kính zoom 8-16mm F4.5-5.6 DC HSM, chỉ rộng 10mm.

*Dữ liệu tính đến năm 2017

Ba phút, ba ký tự

Từ khi ra mắt dòng sản phẩm Sigma Global Vision vào năm 2012, chúng tôi bắt đầu khắc mã ba chữ số lên từng ống kính. Mã này cho biết năm sản phẩm được phát hành, như một dấu mốc định vị trong hành trình sản xuất của SIGMA

Mã số này được khắc bằng dao phay siêu nhỏ, độ chính xác cao, trong quy trình cần đến sự tỉ mỉ tuyệt đối. Mỗi lần khắc mất khoảng 3 phút cho một ống kính.

Không thỏa hiệp về chất lượng

Các ngàm ống kính bằng đồng thau của SIGMA được mạ crôm dày, giúp bề mặt hoàn thiện có độ bền cao và chống trầy xước hiệu quả. Ngay khi crôm ba hóa trị (trivalent chromium) được ứng dụng trong công nghiệp, chúng tôi đã nhanh chóng tích hợp vật liệu này vào quy trình mạ.

Crôm ba hóa trị đáp ứng hoàn hảo yêu cầu kỹ thuật của chúng tôi – lớp mạ có độ dày không vượt quá 0,5 micromet nhưng vẫn đảm bảo chất lượng vượt trội.

Bằng việc loại bỏ crôm sáu hóa trị (hexavalent chromium) – một chất độc hại cao – chúng tôi không chỉ ưu tiên sức khỏe của người lao động, mà còn giảm thiểu tác động đến môi trường trong toàn bộ quy trình sản xuất.

“Thêm 5 micromet”

Trong quá trình thiết kế và chế tạo khuôn, công đoạn hoàn thiện luôn được xem xét một cách kỹ lưỡng đến từng chi tiết nhỏ nhất. Để điều chỉnh độ chính xác, chúng tôi thường làm việc với đơn vị micromet (0,000001 mét).

Hệ thống đo MTF độc quyền của SIGMA – Kiểm tra từng ống kính trước khi xuất xưởng

Kể từ khi dòng sản phẩm Sigma Global Vision ra mắt vào năm 2012, mỗi ống kính trước khi xuất xưởng đều được đo đạc và kiểm soát chất lượng bằng thiết bị đo MTF độc quyền do SIGMA phát triển.

Dữ liệu đo lường chính xác của từng ống kính được lưu trữ tại nhà máy của chúng tôi ở Aizu, đảm bảo khả năng truy xuất và độ tin cậy tuyệt đối về chất lượng quang học.

Vượt xa giới hạn của thiết bị đo lường

Chúng tôi đặt trọng tâm vào các công nghệ gia công khuôn cho những linh kiện đòi hỏi độ chính xác tuyệt đối. Với sai số trong quá trình sản xuất không bao giờ vượt quá 0,002mm, độ chính xác của các máy móc tại nhà máy Aizu thậm chí còn vượt trội hơn cả các thiết bị đo lường 3D siêu chính xác hiện đại nhất hiện nay.

Chúng tôi cam kết theo đuổi độ chính xác cao nhất trong từng công đoạn – vượt qua cả giới hạn của công nghệ đo lường hiện tại.

Cảm nhận sự hoàn hảo trong từng chi tiết

Bộ phận kiểm soát chất lượng của chúng tôi không chỉ đảm bảo hiệu suất tối ưu và vẻ ngoài hoàn hảo cho từng sản phẩm, mà còn đánh giá những yếu tố khó có thể định lượng bằng con số – chẳng hạn như độ mượt mà khi xoay vòng zoom hoặc vòng lấy nét.

Tiêu chuẩn đánh giá tại SIGMA nghiêm ngặt đến mức, chỉ cần “vòng xoay chưa mang lại cảm giác thật sự chuẩn xác”, sản phẩm hoàn toàn có thể được tháo rời và lắp ráp lại từ đầu.